-

Инновационное решение Магнитогорский металлургический комбинат разработал и внедрил для снижения расхода топливо-энергетических ресурсов, в частности — кокса, необходимого для производства чугуна.

Основываясь на данных дозирования, транспортировки и загрузки в доменную печь железорудного сырья и кокса, цифровой двойник выполняет математическое моделирование технологических процессов перемещения шихтовых материалов в тракте загрузки, колошнике́ (верхней части домны) и в доменной печи с учетом их физико-химических закономерностей. В результате моделирования система выдает рекомендации оператору по наиболее оптимальной загрузке шихтовых материалов в режиме онлайн.

Применение цифрового двойника способствует формированию и достижению необходимого оптимального распределения шихтовых материалов на колошнике и в доменной печи, что приводит к снижению удельного расхода кокса в количестве 1,0 кг/т чугуна.

-

Информационный комплекс обеспечивает непрерывный видеоконтроль за состоянием укрытий на горновых и транспортных желобах на всём их протяжении посредством системы машинного зрения.

-

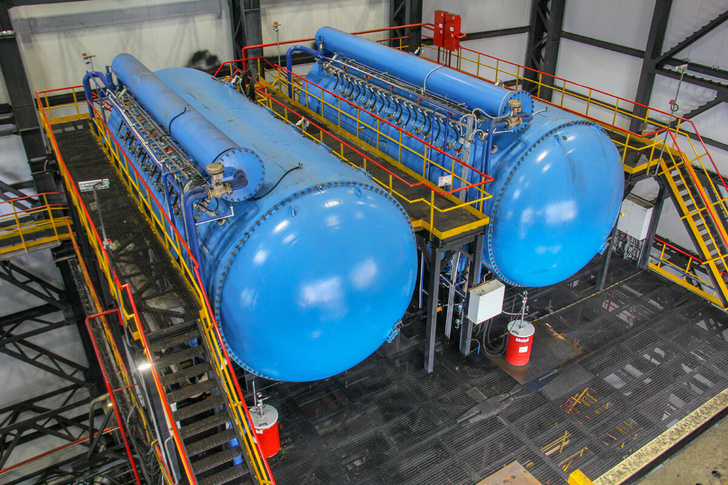

24 августа в ООО «ММК-УГОЛЬ», (Кемеровская обл., входит в состав ПАО «ММК»), была пущена в эксплуатацию установка по обезвоживанию концентрата. Этим событием компания ознаменовала завершение технического перевооружения своей обогатительной фабрики.

Введенная в строй установка гипербарфильтров — это новая усовершенствованная технология обезвоживания флотоконцентрата. Она позволит улучшить параметры, которые определяют качество и себестоимость выпускаемой на обогатительной фабрике продукции — угольного концентрата марки «Ж».

-

Челябинская область.

Магнитогорский металлургический комбинат

Модульный дата-центр ММК — специализированное здание для размещения серверного и сетевого оборудования площадью в 200 кв. м, рассчитанное на 36 стоек с суммарной ИТ-нагрузкой в 208 кВт. Этого достаточно для размещения не менее 400 единиц современного высокопроизводительного оборудования хранения и обработки данных. Система волоконно-оптических кабелей обеспечит скорость передачи данных до 100 гигабит в секунду, что даст возможность организовать каналы доступа к ресурсам ЦОД с максимальной пропускной способностью. Центр позволит закрыть потребности ПАО «ММК» в собственных вычислительных мощностях на ближайшие годы.

-

Один из уже реализованных проектов использования ИИ в российской промышленности — внедрение технологий искусственного интеллекта для производства стали в кислородно-конвертерном цехе Магнитогорского металлургического комбината. Поскольку переплавляемый лом обычно неоднороден по составу, для приведения стали к нужному стандарту необходимо внесение в нее в процессе плавки ферросплавов и других специальных добавок. Разработанный Yandex Data Factory сервис принимает данные по исходному составу и массе шихты (исходной смеси материалов, загруженных в плавильную печь) и с учетом целевых параметров готовой стали выдает оператору в режиме реального времени соответствующие указания по использованию добавок. Расход последних в ходе экспериментальных плавок с применением новых технологий сократился на 5%, а с учетом достаточно высокой стоимости ферросплавов металлурги рассчитывают экономить до 23 млн рублей в месяц.

-

Магнитогорский металлургический комбинат снова выбрал компанию «БАЛТКРАН» поставщиком широкопролетного козлового крана для увеличения объёмов отгрузки металлопроката и готовой продукции.

Кран с общей длиной моста более 60 метров, рационально распределяет поступающую рулонную продукцию на склад временного хранения в несколько ярусов и быстро перегружает её на все виды транспорта. Расширенная база позволяет проносить длинномерные конструкции без разворота, ускоряя работу по переносу различных типов груза на площадке.

Испытанная и зарекомендовавшая себя в длительный период эксплуатации фахверковая конструкция портала козлового крана, изготавливаемая из труб, производится компаний БАЛТКРАН более 40 лет и имеет неоспоримые преимущества:

• высокая производительность, в том числе при высокой скорости ветра;

• эффективная работа и плавность движений без раскачки груза;

• низкий расход электроэнергии и низкие затраты на техническое обслуживание;

• уменьшенные затраты на обустройство подкрановых путей.

Перечисленные преимущества существенно снижают затраты Заказчика на эксплуатацию крана и увеличат прибыль в течении всего срока службы крана.

Козловой кран 32 т фахверковой конструкции

-

Магнитогорский металлургический комбинат приступил к модернизации стана, на котором в годы Великой Отечественной войны производились детали для бронетехники.

В 40-е стан № 2350 выпускал защитные листы для бронекатеров, фронтовых штурмовиков и «летающих танков». Сегодня оборудование используется в машиностроении, судостроении и мостостроении, пишет агентство ФАН со ссылкой на URA.ru.

Эксплуатация оборудования ведется еще с июля 1942 года и до сих пор агрегат работает безотказно, не собираясь «на пенсию», подчеркивают уральские металлурги.

Сейчас руководство комбината усовершенствует нагревательные печи стана и установит на нем новый рекуператор. После этого оборудование прослужит российской промышленности еще долгие годы, уверены на предприятии, отмечая высокую надежность советских агрегатов.

-

Энергозатраты ММК в 2015 году удалось снизить почти на 1,2 миллиарда рублей. Такую цифру озвучил начальник Центра энергосберегающих технологий комбината Данила Целиканов на второй всероссийской конференции «Энергообеспечение, энергосбережение, автоматизация металлургического и машиностроительного производства», которая прошла в Челябинске.

Д.Целиканов отметил, что в рамках специальной программы было выполнено 188 мероприятий с годовым эффектом свыше 71 миллиона рублей. Более 300 миллионов сэкономлено благодаря энергоэффективным идеям работников. Только в прошлом году в Центр энергосберегающих технологий поступило более 700 рацпредложений, 180 было реализовано, свыше 500 находятся в стадии проработки, сообщили «Уралинформбюро» в управлении информации и общественных связей ОАО «ММК».

-

Затраты Магнитогорского металлургического комбината на природоохранную деятельность с января по июнь 2015 года составили 2280,6 млн рублей (2177,1 млн рублей в первом полугодии 2014 года), включая затраты на капитальное строительство природоохранных объектов.

В числе основных направлений природоохранных инвестиций — реконструкция сероулавливающих установок аглофабрики № 2 и реконструкция цикла охлаждения коксового газа блока № 1 с установкой теплообменника взамен градирен в коксохимическом производстве.

-

В агломерационном цехе Магнитогорского металлургического комбината завершены основные работы по строительству первой системы нового комплекса очистки агломерационного газа сероулавливающей установки № 2.

По сути, речь идет о строительстве нового природоохранного объекта: все старое оборудование, работавшее с 1963 года, полностью заменяется новым. Общие затраты на реализацию проекта составят более 3 млрд рублей (в том числе в 2015 году — более 1,6 млрд рублей). Завершение работ по реконструкции всего комплекса запланировано на 2017 год.

Реконструкция сероулавливающей установки № 2 позволит существенно улучшить качество атмосферного воздуха города Магнитогорска за счёт сокращения выбросов пыли — на 900 тонн/год, диоксида серы — на 7600 тонн/год, углерода оксида — на 16000 тонн/год. Общая производительность новой сероулавливающей установки № 2 позволит очищать весь объём аглогазов, образующихся на второй аглофабрике, при максимальной загрузке производственных мощностей. Средняя эксплуатационная эффективность очистки по пыли составит более 99%, а по диоксиду серы — 95%, что соответствует уровню наилучших доступных технологий, принятых в странах Евросоюза.

-

В электросталеплавильном цехе Магнитогорского металлургического комбината произведена выплавка стали марки 35ХГСА для последующего изготовления сортового проката. Прокат из стали этой марки в горячекатаном и калиброванном состоянии востребован предприятиями машиностроения, производителями комплектующих в автомобилестроении для изготовления рычагов, осей, фланцов, валиков и других деталей сложной конфигурации, работающих в условиях знакопеременных нагрузок.

В 2015 году программа освоения нового сортамента предусматривает выплавку в ЭСПЦ ещё минимум трёх новых марок стали.

-

В мае на паровоздуходувной электростанции доменного цеха ОАО «ММК» проведена модернизация турбовоздуходувной машины № 8, которая обеспечивает дутьем высоких параметров доменную печь № 10. В ходе работ заменена паровая турбина и все вспомогательное оборудование (подогреватели, насосы, трубопроводы

и т. д. ), проведен ремонт компрессора. Новый агрегат оборудован автоматизированной системой управления, которая позволяет турбовоздуходувной машине работать в оптимальных режимах. Машина с новым оборудованием не только обеспечит в любое время года стабильную работу одной из самых мощных печей на комбинате, но и снизит затраты на энергоресурсы.Капремонт домны № 8 обошелся предприятию в 2 миллиарда рублей

В конце текущего года планируется провести капитальный ремонт доменной печи № 9 с заменой холодильников печи и восстановлением футеровки, что позволит увеличить объем производства чугуна и понизить его себестоимость.

Вслед за реконструированной в 2013 году доменной печью № 6 в марте 2015 года был окончен капитальный ремонт доменной печи № 8. Основной объем работ в ходе модернизации коснулся самой печи № 8, все элементы которой — холодильники, кожух, футеровка, трубы охлаждения лещади

и т. д. — были заменены. На обновленной печи установлен т.н. «керамический стакан» для защиты углеродистых блоков лещади и горна, что обеспечит снижение потерь тепла и продлит службу горна. Такая конструкция огнеупорной футеровки горна, увеличивающая межремонтный интервал, уже применена на нескольких домнах комбината. Кроме того, кардинально обновилась автоматика печи. Вместо морально и физически устаревших были установлены новые контролеры производства Siemens. При этом большая часть установленного на печи оборудования произведена в России. -

В рамках реализации проекта «Сила Сибири» по созданию газотранспортной системы для Иркутского и Якутского центров газодобычи Магнитогорский металлургический комбинат (ММК) в сотрудничестве с Волжским трубным заводом (ВТЗ) и Российским научно-исследовательским институтом трубной промышленности (РосНИТИ) разработал новую технологию производства листового проката.

Специалисты ОАО «ММК» и ОАО «РосНИТИ» разработали композицию химического состава, температурно-деформационный режим прокатки и стратегию ускоренного охлаждения проката. Математическое и физическое моделирование с последующими производственными экспериментами позволили ОАО «ВТЗ» изготовить трубы из листового проката Магнитки. Эти трубы успешно прошли полигонные испытания комиссией ОАО «Газпром ВНИИГАЗ».

-

На Магнитогорском металлургическом комбинате запущен в эксплуатацию комплекс по обезвоживанию шламов кислородно-конвертерного цеха (ККЦ). Общий объем инвестиций составил около 370 млн рублей.

Проект был реализован в рамках Экологической программы ОАО «ММК» и предусматривает решение сразу нескольких важнейших производственных и экологических задач. В частности, речь идет о вторичном вовлечении в производственные процессы шламов — отходов металлургического производства, содержащихся в отработанной после технологического цикла воде.

Комплекс предназначен для обезвоживания всего объема образующихся конвертерных шламов — до 120 тыс. тонн в год — и возврата осветленной воды в оборотные системы ККЦ. Планируется, что полученный продукт, содержащий кроме множества различных химических элементов 60−65% железа, будет направляться в горно-обогатительное производство комбината, а оттуда — в доменный цех.

-

На Магнитогорском металлургическом комбинате — одном из крупнейших предприятий страны — успешно запустили в эксплуатацию обновлённую шестую доменную печь. Она была построена ещё во время Великой Отечественной войны. За 70 лет непрерывной работы сама печь и литейный двор полностью выработали свой ресурс, потребовалась их основательная модернизация.

Темный закопченный цех, реки раскаленного метала с воем и смертельно опасными брызгами несутся по узким желобам. Вид доменного цеха, пугающий посторонних людей, почти не изменился за два века существования металлургического производства в России. По сравнению с этим обновленная домна выглядит как стерильное производство. Внутри будет выплавляться металл при температуре 1300 градусов. Высота домны — 82 метра. Она построена с ноля, причем, впервые глобальной реконструкции подверглась не только сама печь, но и весь литейный двор.

Реки лавы теперь надежно спрятаны под крышками весом 3 тонны каждая. Когда внутри польется раскаленный металл, здесь можно будет безопасно ходить и даже дышать без респиратора. В обновленном литейном дворе появятся еще и новейшие системы очистки.

-

Поставки продукции со стана 5000 ОАО "ММК" (Магнитогорский металлургический комбинат) для нужд мостостроения в прошлом году выросли более чем в два раза по сравнению с предыдущим годом, и достигли 67 тыс. тонн. Объем отгрузки для судостроительной отрасли увеличился почти втрое - до 75 тыс. тонн металлопродукции.

-

Магнитогорский металлургический комбинат (ММК) разработал оригинальный метод прямого восстановления железа из титаномагнетитов и других железосодержащих источников сырья с использованием перспективной металлургической технологии третьего поколения ITmk3, рассказал на международной конференции TMS-2013 в Сан-Антонио (США) ведущий специалист отдела перспективного развития ММК Николай Панишев.

-

На Магнитогорском металлургическом комбинате (Челябинская область) в 2012 году по сравнению с 2011 годом среднемесячная производительность труда выросла на 7,4% - до 55 условных тонн и 962,4 тысячи рублей произведенной товарной продукции на каждого работника, что является одним из самых высоких показателей в металлургической отрасли России.

Как сообщили в управлении информации и общественных связей ОАО «ММК», в числе основных факторов, повлиявших на рост производительности труда на комбинате - рост объемов производства на 3,6% и рост производства продукции с высокой добавленной стоимостью. Среднемесячная заработная плата металлургов Магнитки выросла на 9,7% - до 43410 рублей, что почти в 2,8 раза превышает стоимость потребительской корзины по Магнитогорску.

-

В 2012 году на Магнитогорском металлургическом комбинате экономический эффект от реализации инновационной деятельности превысил 3,5 млрд. руб.

В минувшем году специалистами ОАО "ММК" проведено 62 научно-исследовательские работы (НИР), затраты на проведение которых составили 72,5 млн. рублей. Экономический эффект от внедрения этих научно-исследовательских работ составил 2371,5 млн. руб.

Немало научно-исследовательских, технологических, опытно-конструкторских работ и предпроектных исследований проведено в сотрудничестве с ведущими научно-исследовательскими институтами страны. Ожидаемый экономический эффект от использования результатов выполненных в 2012 году сторонними организациями работ составляет 374 млн. рублей. Кроме того в 2012 году подтвержден фактический экономический эффект по НИОКР, выполненным и внедренным ранее (до 2012 года), в размере 382 млн.руб.

-

В четвертом листопрокатном цехе Магнитогорского металлургического комбината (Магнитогорск, Челябинская область) начата подготовка к запуску двух новых нагревательных печей, оборудование которых изготовлено итальянской компанией «Tenova».

В рамках реконструкции стана 2500 горячей прокатки взамен существующих в цехе шести нагревательных печей будут построены и пущены в работу три новых печи. В эти дни уже идет подготовка к запуску двух из них. В ноябре их ставят на сушку, затем начнутся пуско-наладочные работы – отработка всех режимов, пробные прокатки, прокрутка механизмов в холодном режиме. Обе печи должны быть запущены в эксплуатацию в январе 2013 года.

Смонтировано и установлено основное здание, где расположены агрегаты, завершены кровельные работы, обшивка здания. В ближайшее время сюда будет подано тепло. Близится к окончанию строительство нового оборотного цикла для охлаждения оборудования стана, возводятся вспомогательные объекты, включая газоповысительную и газосмесительную станции. Они также будут запущены в работу в конце нынешнего года.